تولید ورق پلیکربنات: فرآیند صنعتی کامل، ویژگیهای منحصربهفرد و کاربردهای عملی

در دنیای مدرن صنعت، انتخاب مواد مناسب برای کاربردهای مختلف چالشی حیاتی محسوب میشود. در میان پلیمرهای مهندسی، پلیکربنات (Polycarbonate یا PC) جایگاه ویژهای دارد که با ترکیبی بینظیر از خواص مکانیکی، نوری و حرارتی، آن را به یکی از پرمصرفترین مواد در صنایع مختلف تبدیل کرده است.

پلیکربنات یک ترموپلاستیک پیشرفته است که توانسته جایگزین مناسبی برای شیشه و فلزات در بسیاری از کاربردها باشد. دلیل محبوبیت این ماده، ترکیب غیرعادی از ویژگیهاست: مقاومت ضربهای فوقالعاده (250 برابر شیشه معمولی)، شفافیت نوری 90 درصدی (قابل مقایسه با شیشه)، سبکی وزن (نصف وزن شیشه)، عایقبودن الکتریکی عالی و پایداری حرارتی در محدوده دمایی گسترده (-40 تا +120 درجه سانتیگراد).

این مقاله از صنایع سقف مقدم بهصورت گامبهگام و با جزئیات کامل، تمام مراحل تولید ورق پلیکربنات را از سنتز شیمیایی مواد اولیه تا شکلدهی نهایی و کنترل کیفیت بررسی میکند و کاربردهای عملی آن را در صنایع مختلف معرفی مینماید.

1. شناخت عمیق پلیکربنات: از ساختار شیمیایی تا ویژگیهای عملی

ساختار شیمیایی و انواع

پلیکربنات یک پلیمر خطی ترموپلاستیک است که در ساختار اصلی خود دارای گروههای کربنات (–O–(C=O)–O–) است که باعث ایجاد انعطافپذیری و استحکام بالا میشوند. مهمترین نوع تجاری پلیکربنات، پلیکربنات بیفنول A است که با واکنش بیفنول A با فسژن یا دیفنیل کربنات سنتز میشود.

ساختار سهبعدی منحصربهفرد پلیکربنات شامل گروههای فنیل (حلقههای بنزن) و گروههای متیل است که این ساختار باعث ایجاد ویژگیهای زیر میشود:

استحکام مکانیکی بالا: مقاومت ضربهای چنان قوی که در صنعت به “شیشه ضدگلوله” معروف است

ثبات حرارتی: نقطه نرمشدگی حدود 147°C و مقاومت در برابر تغییرات دمایی ناگهانی

شفافیت نوری: عبور نور تا 90% در حالت خالص

عایقبودن الکتریکی: دیالکتریک با ثابت 3.0 و مقاومت حجمی بالا

پایداری ابعادی: تغییر ابعاد بسیار کم در برابر رطوبت و دما

کاربردهای رایج با جزئیات عملی

صنعت ایمنی: عینکهای ایمنی، ماسکهای صورت، صفحات محافظ در ماشینآلات صنعتی

ساختمان: نمای شفاف ساختمانها، سقفهای گلخانهها، سایهبانهای نورگیر، پنجرههای مقاوم در برابر سرقت

خودرو: لنزهای چراغهای جلو و عقب، پنجرههای جانبی در وسایل نقلیه سنگین، تابلوهای داشبورد

الکترونیک: عایقهای کلیدها، پوششهای محافظ برای دستگاههای حساس، محفظههای تجهیزات پزشکی

انرژی: پانلهای محافظ در سیستمهای خورشیدی، پوششهای نورگیر در نیروگاهها

2. روشهای پیشرفته سنتز ماده اولیه پلیکربنات

2.1. روش فسژندار (روش امولسیونی) – با جزئیات ایمنی

این روش کلاسیک که در دهههای 1950-1960 محبوب بود، شامل واکنش فسژن (گازی بسیار سمی و خطرناک) با بیفنول A در محیط آبی-آلی و در حضور هیدروکسید سدیم است. واکنش در دو مرحله انجام میشود:

واکنش اولیه: تشکیل مونومر کلرید کلرفرمات

پلیمریزاسیون: تشکیل زنجیرههای طولانی پلیمر

مزایا: تولید محصول با شفافیت بسیار بالا (92-93%) و وزن مولکولی کنترلشده

معایب: خطرات جدی ایمنی به دلیل سمیت فسژن، تولید پسابهای حاوی کلرید سدیم، هزینههای بالای کنترل ایمنی

وضعیت فعلی: به دلیل ملاحظات محیطزیستی و ایمنی، تنها در کارخانههای مجهز و تحت نظر تولید میشود

2.2. روش بدون فسژن (فرآیند ذوب) – فناوری مدرن و پایدار

این روش پیشرفته که امروزه بیش از 85% تولید جهانی را به خود اختصاص داده است، بر پایه واکنش دیفنیل کربنات (DPC) با بیفنول A در حالت مذاب عمل میکند. فرآیند دو مرحلهای است:

مرحله اول (پیشپلیمریزاسیون):

دما: 180-220°C

فشار: جوی

واکنش: تشکیل اولیگومرها و تقطیر فنول به عنوان محصول جانبی

زمان: 1-2 ساعت

مرحله دوم (پلیمریزاسیون نهایی):

دما: 280-320°C

فشار: خلأ شدید (0.1-1 میلیبار)

واکنش: افزایش سریع وزن مولکولی تا 30,000-50,000 گرم/مول

زمان: 30-60 دقیقه

مزایای کلیدی این روش:

ایمنی کامل: عدم استفاده از مواد سمی

پایداری محیطزیستی: عدم تولید پسابهای خطرناک، بازیافت فنول

اقتصادیبودن: کاهش هزینههای عملیاتی و نگهداری

کیفیت بالا: کنترل دقیق وزن مولکولی و خلوص محصول نهایی

3. فرآیند تولید ورق پلیکربنات: اکستروژن پیشرفته با جزئیات فنی

آمادهسازی مواد اولیه: پایه کیفیت نهایی

• خشککردن گرانولها: پلیکربنات به شدت جذب رطوبت میکند. گرانولها در خشککنهای هوای داغ در دمای دقیق 120-130°C به مدت 3-4 ساعت خشک میشوند. رطوبت باقیمانده باید کمتر از 0.02% باشد تا از هیدرولیز حرارتی جلوگیری شود.

• اضافه کردن افزودنیها: برای تولید ورقهای رنگی، از مستربچهای باکیفیت استفاده میشود. نسبت ترکیب دقیقاً 2-5% وزنی است و پیگمانها باید مقاوم در برابر UV و حرارت باشند.

• افزودنیهای عملکردی: برای کاربردهای خاص، افزودنیهای مقاومت UV (3-5%)، ضد شعله (10-15%) یا ضد استاتیک اضافه میشوند.

فرآیند اکستروژن: مراحل کنترلشده

1. ذوب و همگنسازی:

نوع اکسترودر: اکثر کارخانههای مدرن از اکسترودرهای دوپیچ استفاده میکنند که اختلاط بهتری ایجاد میکنند

پروفایل دمایی: منطقه تغذیه (240°C) → منطقه فشردهسازی (280°C) → منطقه ذوب (310°C) → ناحیه دای (300°C)

فشار عملیاتی: 80-150 بار بسته به ضخامت ورق

زمان ماند: 3-5 دقیقه برای ذوب کامل و همگنسازی

2. شکلدهی و کالندرینگ:

طراحی دای: دایهای T-شکل یا لبهدار برای توزیع یکنواخت مذاب

غلطکهای کالندر: سیستم 3-5 غلطک با سطح کرومدار و سختی Rockwell 65

کنترل ضخامت: سیستمهای اندازهگیری لیزری با دقت ±0.05 میلیمتر

سرعت خط: 5-20 متر بر دقیقه بسته به ضخامت ورق

3. خنککاری کنترلشده:

مرحله اول: خنککنندههای آبی با دمای 10-15°C برای سفتشدن سریع سطح

مرحله دوم: خنککنندههای هوایی با دمای کنترلشده برای کاهش تنشهای داخلی

سرعت خنککاری: بین 20-50°C بر دقیقه برای جلوگیری از تشکیل تنشهای حرارتی

4. برش نهایی و بستهبندی:

سیستم برش: گیوتینهای هیدرولیکی با تیغههای الماسه با دقت ±1 میلیمتر

ابعاد استاندارد: 2100×1200 میلیمتر، 3050×2100 میلیمتر و ابعاد سفارشی

بستهبندی: محافظت با فیلمهای محافظ UV، برچسبهای QR کد با اطلاعات کامل کیفیت

کنترل کیفیت: تستهای ضربه، شفافیت، ضخامت و مقاومت UV قبل از خروج از کارخانه

4. عوامل مؤثر بر کیفیت ورق پلیکربنات: راهنمای جامع

| عامل کیفیت | مکانیسم تأثیر | حد مطلوب | روش کنترل |

| خلوص گرانول | رطوبت باعث هیدرولیز و کاهش وزن مولکولی میشود | رطوبت <0.02% | خشککنهای دوار با کنترل دما |

| دما و فشار اکستروژن | دمای بالا تخریب حرارتی؛ دمای پایین اختلاط ناقص | 280-320°C | سنسورهای دمای چندنقطهای |

| سرعت خط تولید | سرعت بالا باعث تنشهای داخلی و پیچش میشود | 5-20 متر/دقیقه | کنترل سرعت بر اساس ضخامت |

| کیفیت تجهیزات | سایش غلطکها و دایها بر براقیت تأثیر منفی دارد | تعویض دورهای قطعات | نگهداری پیشگیرانه ماهانه |

| افزودنیهای UV | محافظت در برابر اشعه فرابنفش و جلوگیری از زرد شدن | 3-5% اکسترودر جداگانه | |

| استرسهای حرارتی | تفاوت دمای سریع در خنککاری باعث ترک میشود | خنککاری گرادیانی | سیستمهای خنککننده چندمرحلهای |

تستهای کیفیت حیاتی:

تست ضربه ایزود (ISO 180): حداقل 650 ژول/متر²

شفافیت نوری (ASTM D1003): حداقل 88% برای ورقهای شفاف

مقاومت UV (ISO 4892): تست گرداش 5000 ساعت بدون تغییر رنگ

مقاومت حرارتی (ASTM D648): دمای خم شدن تحت بار حداقل 135°C

5. جمعبندی استراتژیک و چشمانداز آینده

تولید ورق پلیکربنات فرآیندی پیچیده و چندرشتهای است که نیازمند هماهنگی کامل بین بخشهای شیمی، مکانیک، کنترل کیفیت و مهندسی محصول است. موفقیت در این صنعت مستلزم توجه به نکات کلیدی زیر است:

عوامل موفقیت رقابتی:

سرمایهگذاری در فناوریهای بدون فسژن برای توسعه پایدار

کنترل دقیق پارامترهای فرآیند با سیستمهای اتوماسیون پیشرفته

استفاده از مواد اولیه با استانداردهای جهانی (ISO, ASTM)

توسعه محصولات تخصصی برای کاربردهای خاص (مثل پزشکی و هوافضا)

چشمانداز آینده:

پلیکربناتهای زیستی: توسعه پلیمرهای قابل تجزیه از منابع تجدیدپذیر

نانوکامپوزیتها: افزودن نانوذرات برای بهبود خواص مکانیکی و نوری

ورقهای هوشمند: قابلیت تغییر رنگ یا شفافیت بر اساس شرایط محیطی

تولید دیجیتال: استفاده از چاپ سهبعدی برای شکلدهی پیچیده

مزایای رقابتی پلیکربنات در مقایسه با مواد رقیب:

در برابر شیشه: 250 برابر مقاومت ضربهای، 50% سبکتر، قابل خم شدن

در برابر پلیاستایرن: 20 برابر مقاومت ضربهای، پایداری حرارتی بهتر

در برابر پلیاتیلن: مقاومت UV بالاتر، شفافیت بهتر، استحکام مکانیکی بالا

راهنمای خرید هوشمندانه ورق پلیکربنات

استانداردهای کیفیت بینالمللی:

ISO 12782: استاندارد بینالمللی ورقهای پلیکربنات

ASTM D638: تستهای مکانیکی و خواص کششی

UL 94 V-2: مقاومت در برابر شعله برای کاربردهای الکتریکی

EN 13141-1: استاندارد اروپایی برای کاربردهای ساختمانی

انواع ورقهای سقف مقدم:

الف) ورقهای تخت:

ضخامت: 1.5 تا 12 میلیمتر

کاربرد: عینکهای ایمنی، پوششهای محافظ، نمای ساختمان

ویژگیهای خاص: مقاومت UV دوطرفه، گارانتی 10 ساله

ب) ورقهای موجدار:

ضخامت: 0.8 تا 3.0 میلیمتر

کاربرد: سقفهای نورگیر، گلخانهها، سایهبانها

ویژگیهای خاص: طراحی ارگونومیک برای استحکام بالا، نصب آسان

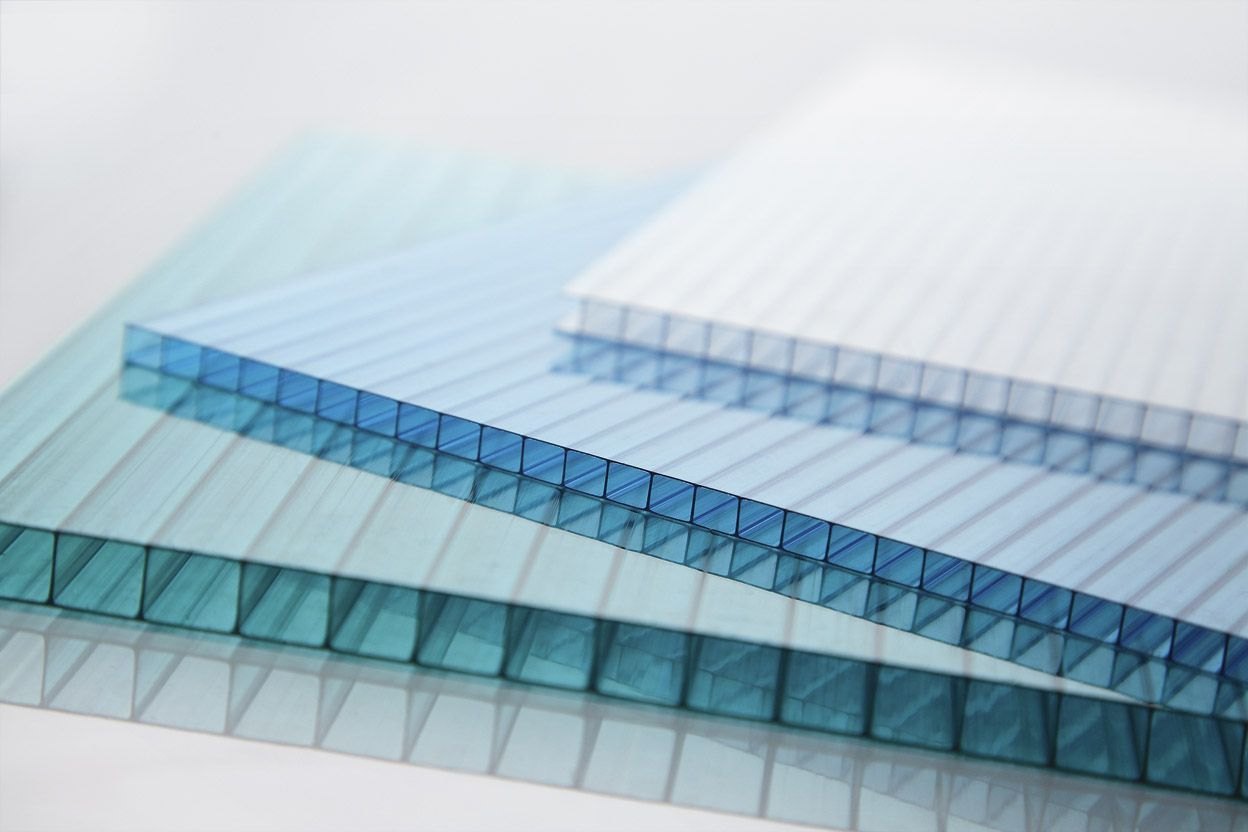

ج) ورقهای مولتیوال (سندویچی):

ضخامت: 4 تا 16 میلیمتر

کاربرد: سقفهای ساختمان، دیوارهای جداکننده، نماهای عایق

ویژگیهای خاص: ضریب انتقال حرارتی پایین (U=1.8 W/m²K)، عایق صوتی